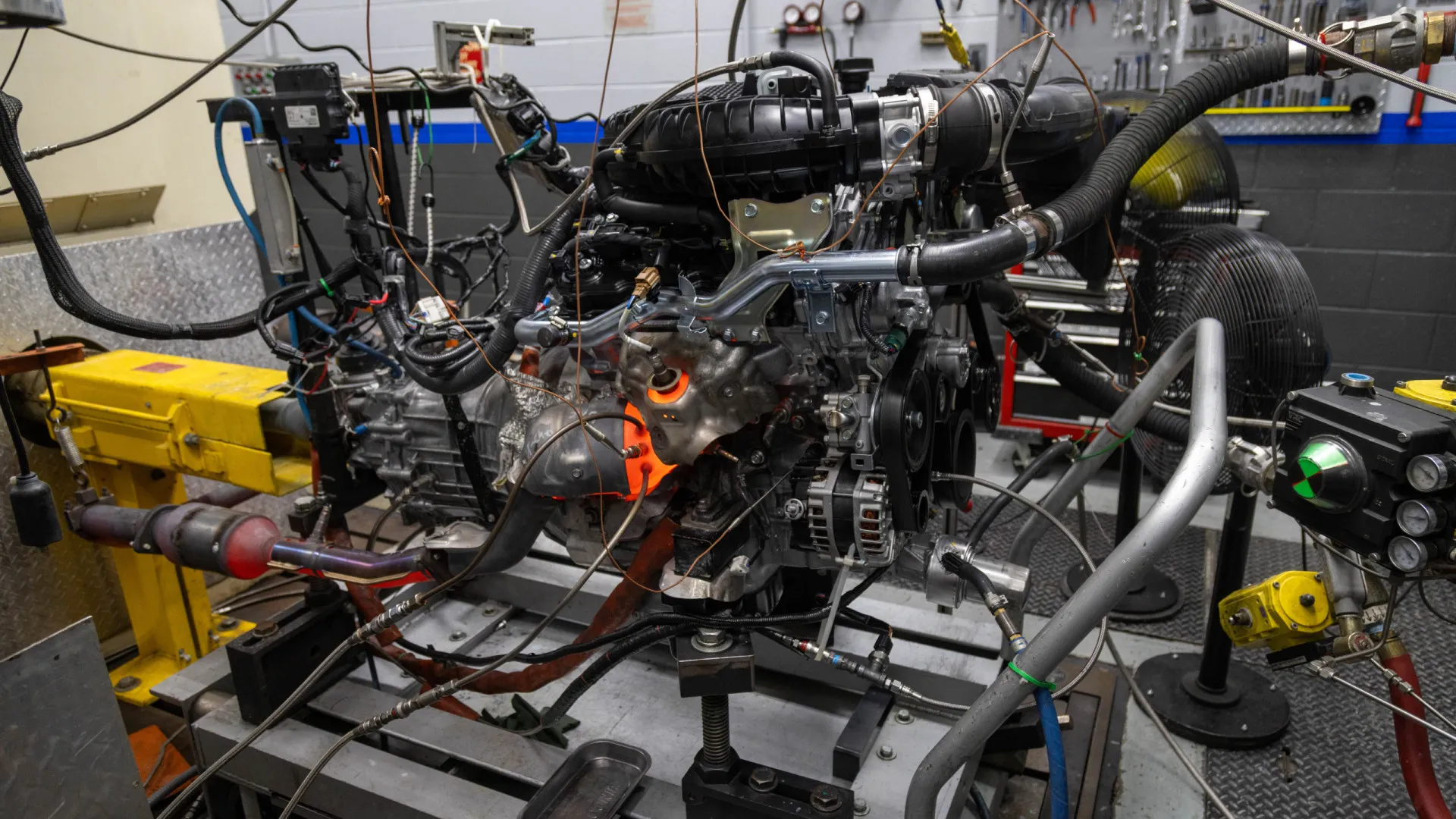

Os motores dos automóveis não chegam ao mercado sem serem testados e verificados, de modo a confirmar o seu desempenho e durabilidade – alguns deles em condições mais extremas no dinamómetro.

É um processo que a Nissan mostrou agora, relativamente ao motor V6 de 3,8 litros que monta na pick-up Frontier (Navarra na Europa) e que é produzido no Tennessee (Estados Unidos da América).

O fabricante nipónico fá-lo na Decherd Powertrain Assembly Plant. Para este tipo de testes, escolhe motores aleatórios à saída da linha de produção levando-os aos dinamómetros. O objetivo é verificar o desempenho e qualidade, procurando eventuais imperfeições e sinais de desgaste – de modo a garantir a sua durabilidade.

Lá, os técnicos podem fazer o propulsor “funcionar em cenários extremos”, para testes “concebidos especificamente para verificar se o processo de montagem está dentro das especificações e ajudar a garantir que o motor terá a potência e fiabilidade no longo prazo”. E as experiências aproveitam todas as rotações por minuto e força que o motor possa suportar, com os escapes a ficarem incandescentes em certos momentos.

Quando vão ao dinamómetro, os motores são sujeitos a 300 horas de testes, que representam a carga de mais de 209.200 quilómetros de condução no mundo real. Há vários testes, em função do que os técnicos pretendem avaliar, sendo usados não só na unidade do Tennessee, como também noutras do construtor.

Segundo o gestor de garantia de qualidade, Brandon McClain, nestes ensaios as temperaturas do óleo e da água sobe e desce para patamares que não são habituais em cenários de operação normais. Para além disso, a temperatura faz “ciclos ao longo do teste, enquanto o motor está com o acelerador totalmente aberto ou no limite máximo”.

O mesmo profissional esclareceu: “Confirmamos que todos os componentes internos atendem às especificações e procuramos quaisquer problemas que não tenham surgido durante o teste“.

E se existirem problemas? Brandon McClain revelou o que é feito: “Avançamos com contramedidas ou começamos a investigar para descobrir onde é que poderia ter acontecido“.

E também é realizada uma série de testes se algo mudar em algum ponto do processo de produção, desde a forja à montagem final. O engenheiro Tyler Banks explicou: “A linha de montagem faz muitos testes, mas alguns desses itens que precisamos de verificar simplesmente não podem ser testados na linha de montagem devido ao tempo requerido para mostrar desgaste. Então, é aí que entra a equipa do dinamómetro: ajudamos o departamento de qualidade a validar esses componentes para garantir que ainda cumprem as especificações do construtor”.

Também há uma máquina de raio-x avançada, de modo a detetar possíveis imperfeições, sendo verificados cerca de um motor em cada 100, segundo o supervisor de versatilidade, Josh Jones. Ao dispensar a necessidade de cortar o bloco de motor para o conferir, essa máquina permite poupar dinheiro e materiais.